Fosforanowanie

Wprowadzenie

Rola właściwego przygotowania powierzchni przed malowaniem jest nie do przecenienia. Stwierdzono wielokrotnie, że właściwości antykorozyjne i mechaniczne powłok malarskich zależą przede wszystkim od stanu powierzchni, na które nakłada się te powłoki. Nawet najlepszy, najbardziej nowoczesny materiał malarski, nałożony na źle przygotowaną powierzchnię, wykazuje słabsze właściwości ochronne oraz gorszą przyczepność od przeciętnego materiału malarskiego, nałożonego na dobrze przygotowaną powierzchnię.

Krótka charakterystyka procesów wytwarzania powłok fosforanowych

Jedną z najpopularniejszych metod przygotowania powierzchni do malowania jest fosforanowanie. Powłoki fosforanowe powstają w wyniku przekształcenia się zewnętrznych warstw metalu podłoża w postać niemetaliczną na skutek reakcji ze środowiskiem kąpieli. W wyniku tej reakcji metal podłoża staje się jednym ze składników powłoki, natomiast pozostałe składniki pochodzą z kąpieli. Zależnie od charakteru wytwarzanych powłok dzieli się je na powłoki fosforanowe amorficzne i krystaliczne. Przedmiotem niniejszych rozważań będzie fosforanowanie amorficzne, nazywane również fosforanowaniem bezpostaciowym lub żelazowym; podczas tego procesu na powierzchni tworzą się bezpostaciowe fosforany metalu podłoża, zwykle żelaza, gdyż najczęściej powłoki te wytwarzane są na stali. Kąpiele tego typu również stosowane są do obróbki aluminium, cynku, blachy ocynkowanej.

Preparaty do fosforanowania żelazowego zawierają zwykle w swoim składzie kwaśne fosforany sodu lub amonu, często kwas fosforowy, a także dodatki środków utleniających, przyspieszających proces oraz odpowiednie zestawy środków powierzchniowo czynnych.

Kąpiele utworzone z tego typu preparatów mają odczyn kwaśny, o pH w zakresie najczęściej 4,0-6,0. W wyniku ich działania powierzchnia metalu zostaje odtłuszczona i jednocześnie wytwarzają się cienkie, amorficzne powłoki, złożone z fosforanów i tlenków żelaza, o masie jednostkowej 0,15-1,2 g/m2.

Proces powstawania powłoki fosforanowej można w skrócie przedstawić następująco:

trawienie:

Fe + 4 NaH2PO4 Fe(H2PO4)2 + 2 Na2HPO4 + H2

tworzenie powłoki:

2 Fe(H2PO4)2 + 2 Na2HPO4 + ½ O2 2 FePO4 + 4 NaH2PO4 + H2O

2 Fe(H2PO4)2 + 2 Na2HPO4 + ½ O2 + 5 H2O 2 Fe(OH)3 + 8 NaH2PO4

Barwa powłoki uzależniona jest od jej masy, co przedstawiono poniżej:

Tablica 1. Zależność barwy od masy jednostkowej powłoki

|

Barwa |

Masa jednostkowa [g/m2] |

|---|---|

|

Jasnoniebieska |

0,15-0,30 |

|

Ciemnoniebieska |

0,30-0,40 |

|

Złotawa opalizująca |

0,40-0,60 |

|

Różowo szara |

0,60-1,00 |

|

Szara |

powyżej 1,00 |

Konwersyjne powłoki żelazowe, wytworzone na powierzchni metali, stanowią bardzo dobry podkład pod powłoki malarskie, powodując poprawę ich przyczepności do podłoża oraz zwiększenie odporności korozyjnej.

Preparaty do fosforanowania żelazowego w postaci handlowej są proszkami lub cieczami. Kąpiele, sporządzane z tych preparatów, mają odczyn kwaśny o pH w zakresie od ok. 4,0 do ok. 5,5. Kąpiele stosowane są w urządzeniach stacjonarnych zarówno w technologiach natryskowych, jak i zanurzeniowych.

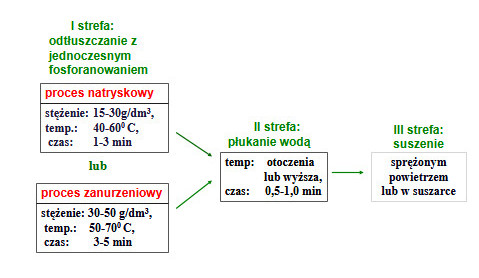

Orientacyjne parametry procesów fosforanowania żelazowego

Inne zalety fosforanowania żelazowego można sformułować następująco:

- kąpiele są niepalne i nie stwarzają zagrożenia na stanowisku pracy;

- urządzenia i instalacje do prowadzenia procesu mogą być wykonane ze stali węglowej;

- proces jest łatwy do kontrolowania i przy właściwie dobranym składzie preparatu, zużywa stosunkowo niewiele surowców.

Impurex MF-Z i Impurex MF-N – sprawdzone na rynku preparaty do przygotowania powierzchni stali przed malowaniem, zwłaszcza proszkowym.

Szerokie zastosowanie w przemyśle znalazły preparaty wodne, wytwarzane w firmie IMPUREX pod nazwą Impurexy MF. W podstawowej produkcji są 2 rodzaje tych preparatów: Impurex MF-Z i Impurex MF-N.

W poniższej tablicy przedstawiona jest krótka charakterystyka Impurexów MF.

|

Lp |

Nazwa |

Postać |

Odczyn |

Sposób stosowania |

Parametry stosowania |

|---|---|---|---|---|---|

|

1. |

Impurex MF-Z |

Proszek kremowy lub seledynowy |

Kwaśny |

Zanurzenie

|

Stęż. 30-50 g/dcm3, temp. 50-70 oC , czas 3-5 min. |

|

2. |

Impurex MF-N |

Proszek kremowy lub seledynowy |

Kwaśny |

Natrysk |

Stęż. 15-30 g/dcm3, temp. 40-60 oC , czas 1-3 min. |

Następnym zabiegiem jest płukanie wodą o temp. 20–70oC w czasie 0,5-1 min. oraz suszenie nadmuchem powietrza lub w suszarce. Zużycie preparatu jest niewielkie i wynosi ok. 10 g/m2 – oznacza to, że 1 kg preparatu wystarcza do przygotowania ok. 100 m2 powierzchni.